Digital-Optische Online-Messung oder Manuelle Laborsiebung?

Eine Entscheidungshilfe - Sie erhalten auf dieser Seite einen Überblick mit den wichtigsten Informationen rund um beide Verfahren. Diese Wissenssammlung beantwortet Ihnen drei zentrale Fragen:

- Wo liegen die zentralen Unterschiede zwischen digitaler und analoger Methode?

- Wie unterscheidet sich die Datenerhebung?

- Was muss ich über die alltägliche Anwendung wissen?

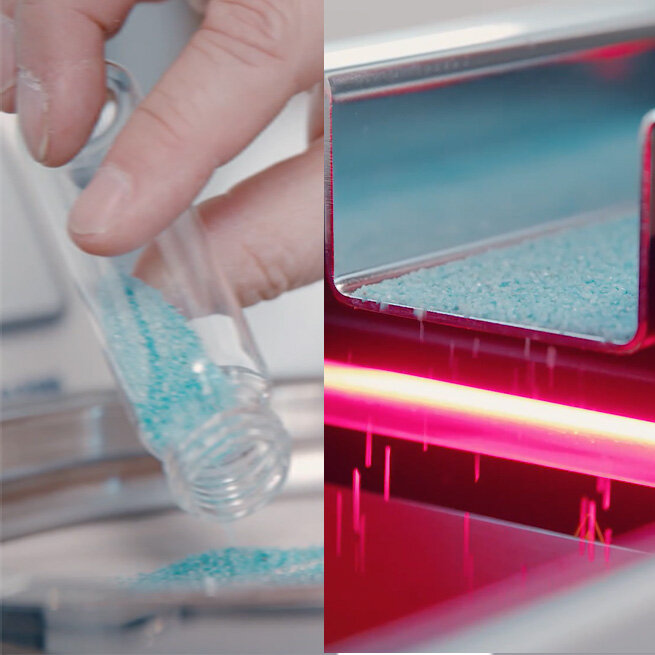

Die manuelle Laborsiebung ist als analoge Technologie mit einem erheblichen menschlichen Einfluss verbunden, der an verschiedenen Stellen im Prozess der Datengewinnung zu Ungenauigkeiten und Fehlern führen kann. Diese direkte Abhängigkeit vom Anwender ist einer von vielen Faktoren, in dem sich die manuelle Laborsiebung von der digital-optischen Partikelmessung unterscheidet.

Wissen zur Methodik

| Digital-Optische Online-Partikelmessung | Manuelle Laborsiebung |

| Verzögerungen | |

| • Die Probennahme direkt nach einem Produktionsschritt in der Anlage optimiert Reaktionszeiten | • Von der Probennahme aus dem Prozess bis zum Ergebnis vergehen mindestens 2 h |

| • Regelmäßige automatische Messungen erhöhen die Datendichte erheblich | • In der Regel wird der laufende Prozess nicht beprobt, sondern nur das Endprodukt: Daraus folgt eine signifikante zusätzliche Verlängerung der Zeitspanne – ½ Tag und mehr |

| Erfassung der Messdaten | |

| • Daten sind sofort und theoretisch überall verfügbar | • Auswaage-Prozess besteht aus vielen anwenderabhängigen Teilschritten |

| • Manueller Einfluss ist nicht vorhanden | • Dateneingabe und Übertrag per Hand birgt das Risiko von Fehleingaben |

| Einflussfaktoren | |

| • Messparameter werden vorab festgelegt und sind immer identisch | • Messabweichungen sind teilweise nicht nachvollziehbar |

| • Verschmutzungen mit möglichem Einfluss auf die optische Vermessung werden vor Messstart gemeldet und ein Start verhindert | • Siebendpunkt wird aufgrund von Siebüberschüttung und ungünstiger Partikelformen sowie Verschmutzung des Gewebes nicht erreicht |

| • Waagen können durch Aufstell-Bedingungen, ungleichmäßige Beladung und Verschmutzungen schleichende und willkürliche Fehler verursachen | |

| • Der jeweilige Anwender beeinflusst die Zuverlässigkeit der Daten | |

| Einzelpartikel | |

| • Messwerte stehen vollumfänglich zu jedem einzelnen Partikel zur Verfügung | • Partikel werden nicht betrachtet, nur eine Gesamtheit des Rückstandes (je Sieb) |

| • Die Größendefinitionen der Auswertung können jederzeit angepasst werden | • Einfluss der Partikelform auf die einzelne Siebung kann nicht dokumentiert werden |

| • Jede Messung enthält alle Messwerte (Größen- und Formwerte) | • Keine weiteren Informationen über die Partikel und Verteilung auf einem Sieb (außer der vorhergehenden Siebweitenöffnung, also „zwischen X-Y“) |

| • Über 10 Einzel-Messwerte sind immer verfügbar | |

| Klasseneinteilung | |

| • Unzählige Größenklassen sind möglich | • Anzahl der Siebe je Siebung ist begrenzt |

| • Größen- und Formklassen existieren zu den einzelnen Messwerten | • Höhere Auflösung oder Änderungen nur mit zusätzlichen Siebtürmen und Messungen möglich |

| • Je Analyseoption kann die Klasseneinteilung zu jedem Zeitpunkt angepasst werden | |

| Reinhaltung | |

| • Reinhaltung des Messbereiches ist nicht erforderlich | • Reinhaltung der Siebe kann signifikanten Einfluss haben |

| • Gerät ist nach der Messung sofort wieder einsatzbereit | |

| Verschleiß | |

| • Verschleißfreie Messelektronik liefert immer gleichbleibende Messvoraussetzungen | • Verschleiß hat schleichende Auswirkungen auf die Gesamtverteilung |

| Messparameter | |

| • Materialspezifische Vorgaben werden in SOP fest vorgegeben (nutzerunabhängig) | • Amplitude als Hauptparameter der Siebung ist Kompromiss zwischen Optimum für Grob und Fein |

| • Zuführung und Vereinzelung werden automatisch im optimalen Bereich geregelt | |

| Dichteunterschiede bei Materialien in Proben | |

| • Messung erfasst die Partikelgröße als native Werte | • Massenwerte werden im Standard in Größenverteilung „übersetzt“ |

| • Dichte ist nicht relevant | • Ziel ist es in der Regel, die Partikelgrößen in ihrer Zusammensetzung zu steuern (z.B. definierte Packungsdichte) |

| • Größenwerte ergeben die bekannten größenabhängigen Verteilungsgrafiken | • Massenanteile und Größenklassen stehen nicht grundsätzlich in einem linearen Verhältnis |

| • Folglich entsteht ein signifikanter und nicht nachvollziehbarer Fehler | |

| • Über die Auswirkungen in der Weiterverarbeitung können keine Aussagen mehr gemacht werden | |

| Investition | |

| • CPA kommt ohne relevante Folge-Investitionen aus | • Manuelle Siebung bedingt auch Investition in weitere Komponenten |

| • PC, Platzbedarf, Probenvorbereitung usw. sind vergleichbar mit der manuellen Laborsiebung | • PC, Platzbedarf, Probenvorbereitung usw. sind vergleichbar zur Online-Partikelmessung |

| • Keine Arbeitsschutzmaßnahmen bezüglich Staub- und Lärmbelastung erforderlich | • Arbeitsschutz hinsichtlich Lärm, Staub und körperliche Belastung |

| • Keine Waage benötigt | • Maschinenstellfläche und Arbeitsfläche müssen für entsprechende Belastungen geeignet sein |

| • Nahezu wartungsfrei und keine besondere Reinhaltung notwendig | • Analysenwaage – Anschaffung, Pflege, Wartung/Kalibrierung |

| • Siebe müssen geprüft und ersetzt werden | |

| Zeitaufwand | |

| • Ab 5 Minuten Zeitaufwand für eine optische Messung inkl. Vor- und Nachbereitung | • Ca. 45 – 60 Minuten Zeitaufwand für manuelle Maschinensiebung inkl. Vor- und Nachbereitung |

| • Aufwand entspricht ca. 155 - 275 € je Analysensiebung | |

| • In dieser Zeit ist der Anwender nicht anderweitig einsetzbar | |

| Arbeitsschutzmaßnahmen | |

| • Schutzmaßnahmen sind im Regelbetrieb nicht erforderlich | • Schutzmaßnahmen sind Notwendigkeit bei vielen Materialien einer mechanischen Maschinensiebung |

| • EX-relevante Materialien benötigen ggf. besondere Arbeitsschutzmaßnahmen | • Grenzwertige Geräuschpegel erfordern akustische Schutzmaßnahmen (Schränke/Räume/Gehörschutz) |

| • Staubentwicklung erzwingt Maskenpflicht oder Staubabzüge | |

| • EX-Relevante Materialien benötigen besondere Schutzmaßnahmen während der Siebung | |

| • Tätigkeit ist mit erheblicher körperlicher Beanspruchung verbunden | |

| Mechanische Material-Beanspruchung | |

| • Mechanische Material-Beanspruchung ist durch die Verfahrensweise minimal | • Mechanische Material-Beanspruchung ist bei bestimmten Produkten signifikant vorhanden |

| • Dosierrinne fördert und vereinzelt die Probe ohne nennenswerten Energie-/Krafteintrag | • Abrieb erzeugt feines Material und sorgt für ungenaue Grenzwerte bei den Feinanteilen |

| • Zerkleinerung kann bei vorgeschädigtem bzw. rissigem Material die Aussagekraft stark einschränken und das Ergebnis verfälschen | |

| Statische Effekte | |

| • Statische Effekte können durch die standardmäßige Erdung der Rinne minimiert werden | • Statische Effekte haben bei bestimmten Materialien Einfluss |

| • Agglomeration und Anhaftung wird so weit möglich verhindert | • Agglomeration und Anhaftungen an größeren Körnern |

| • Ablagerungen an Siebgeweben und Rahmen sowie Siebpfannen und Sammelbehältern | |

| Feuchtigkeit | |

| • Feuchtigkeit ist nur als Oberflächenfeuchte relevant | • Feuchtigkeit ist als Oberflächen- und Innere Feuchte relevant |

| • Oberflächenfeuchte kann Agglomeration von Feinst-Anteilen begünstigen | • Beides beeinflusst die Auswaage und damit das Ergebnis und die Verteilung |

| • Auf die Bewertung für die Verteilungskurve hat die innere Feuchte der Probe keine Auswirkungen | • Abhängig von der spezifischen Oberfläche ist der jeweilige Einfluss signifikant unterschiedlich |

| • Größere Materialien können mehrere Massenprozent an Feuchtigkeit beinhalten | |

| • Feineres Material kann durch Oberflächenfeuchte erhebliche Haftungskräfte erhalten | |

| Pflege und Reinhaltung | |

| • Keine aufwendige Pflege und Reinhaltung notwendig | • Pflege und Reinhaltung ist zeitaufwendig und personalabhängig |

| • Reinigung muss gewissenhaft und ausnahmslos durchgeführt werden |